Aerogele: Die Leichtmaterialien sollen billiger werden

Manche sind fast so leicht wie Luft. Auf Aerogele warten zahllose Anwendungen: Wärmeisolation, Batterien, Bioreaktoren, Stossdämpfer und Schutz von Satelliten. Um diesen Traum zu verwirklichen, arbeiten Schweizer Forschende an neuen Herstellungsmethoden für die Massenproduktion.

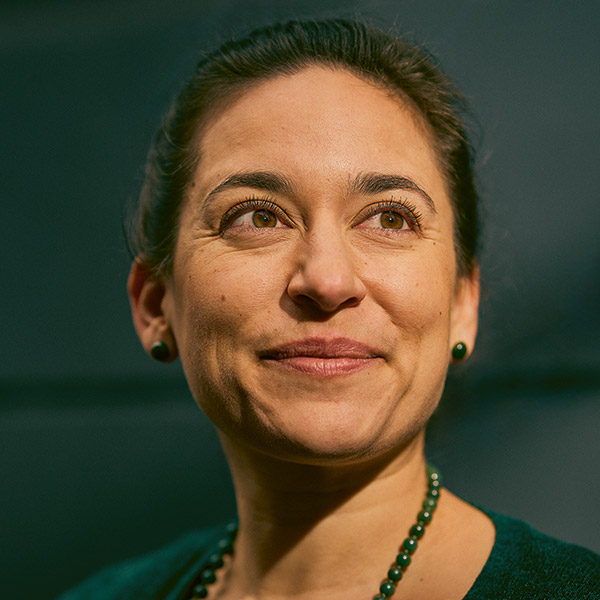

Eine Art Schwamm aus Gold und Protein: Das Aerogel mit wenig Feststoff und grosser Oberfläche könnte einmal ein Katalysator werden. | Bild: Nyström/Mezzenga

Ein Festkörper, der fast nur aus Luft besteht – das klingt fast zu gut, um wahr zu sein. Doch dieses fabelhafte Material gibt es tatsächlich: Aerogele sind leichte und poröse Feststoffe, die aus getrocknetem Gel hergestellt werden und sich hervorragend für die Wärmeisolation eignen. Aber nicht nur dazu. Höchst ungewöhnlichen Aerogelen für spezielle Anwendungen widmet sich Matthias Koebel von der Empa in Dübendorf in diversen Projekten: Aus anorganischen Oxid-Aerogelen sollen zum Beispiel Pigmente für die Leuchtziffern von Uhren hergestellt werden. In einem anderen Projekt tüftelt er mit seinem Team an Membranen für biotechnologische Anwendungen oder miniaturisierte Gaspumpen ohne bewegliche Teile.

Biegbare Batterien

Es geht noch exotischer: Raffaele Mezzenga und Gustav Nyström von der ETH Zürich haben ein Aerogel auf Basis von Gold entwickelt. Der Clou bestand darin, ein Protein mit unterschiedlichen Mengen von Gold zu kombinieren. Das Protein sorgt für Biegsamkeit, und variiert man die Goldmenge, lassen sich unterschiedliche Eigenschaften des Materials erzielen. «Am Ende hat man eine Art Schwamm mit nur zwei Prozent Feststoffanteil», so Mezzenga. Das Gold-Aerogel kann als Katalysator dienen – ähnlich wie Nanopartikel aus Gold und dank der grossen Oberfläche des Materials womöglich noch besser als diese. Ausserdem kommt das Aerogel zur Abschirmung von kosmischer Strahlung in der Raumfahrt in Betracht, wo die Materialien besonders leicht sein müssen.

Ein völlig anderes Nischenprodukt ist die Aerogel-Batterie, die Nyström 2015 vorgestellt hat. Dabei hat Nyströms Team ein Material auf Zellulosebasis mit wechselnden Schichten verschiedener elektrischer Eigenschaften verbunden. Das Produkt ist biegsam und hält Stösse aus. Somit könnte die Batterie sogar in Kleidungsstücke eingesetzt werden. Mit diesem Prinzip könnten auch andere elektronische Bauteile konstruiert werden, zum Beispiel Sensoren oder Licht emittierende Dioden, so Nyström. Vielleicht sogar für neuartige dreidimensionale Chips, die eine raumsparende Miniaturisierung der Elektronik versprechen.

Noch befindet sich diese Forschung allerdings in einem sehr frühen Stadium, und die Kosten können gemäss Nyström noch nicht abgeschätzt werden. Allerdings gehe fast jeder Preis in Ordnung, wenn das Material für einen spezifischen Zweck das Nonplusultra sei und die eingesetzten Volumina klein seien, meint Matthias Koebel von der Empa. Für die Massenproduktion dürften diese aussergewöhnlichen Produktideen eher nicht gemacht sein.

Die Massenproduktion ist derzeit Aerogelen auf Silikatbasis vorbehalten. Das ist die am besten erforschte Klasse der Aerogele mit der weitesten Verbreitung – es sind die einzigen, die derzeit kommerziell vertrieben werden. Die Prozesstechnik besitze bereits einen hohen Grad technischer Reife, weit über dem Laborstadium, erklärt Koebel. Dennoch: Damit sie zum Beispiel auch als Dämmstoffe für den Hausbau infrage kommen, muss die Produktion der Silikat-Aerogele noch schneller und billiger werden. Dafür arbeitet Koebel mit seinem Team an effizienteren Produktionsprozessen.

Beginnt man mit der Produktion von Silikat-Aerogelen, so wird zunächst ein Vorläufermaterial aus Siliziumdioxid in einer Flüssigkeit wie Alkohol gelöst, erklärt der Chemiker. Nach der Umwandlung in ein Gel durch Vernetzung der festen Partikel muss das nasse Material getrocknet werden. Für diese Trocknung gibt es verschiedene Ansätze.

Ab in den Trocknungstunnel

Koebels Team hat sich für ein Verfahren entschieden, das schneller ist und weniger Energie verbraucht als früher: Die Lösemitteltrocknung läuft bei Umgebungsdruck in einer Art Trocknungstunnel ab. Das Problem damit: Trocknet das Gel auf diese Weise, dann schrumpft es ein wenig, und es bilden sich Risse. Dadurch entstehen am Ende viele kleine Partikel. «So lassen sich also nur schwer grosse Stücke Aerogel herstellen», sagt Koebel. Man kann das Granulat aber später zu grösseren Formteilen verkleben, ähnlich wie die Styropor-Kügelchen.

Bisher wurde die Trocknung meistens durch einen Lösemittelaustausch erzielt. Bei einer Variante kann man zum Beispiel den Alkohol durch Kohlendioxid austauschen – typischerweise bei einem Druck um die hundert Atmosphären und einer Temperatur über 50 Grad Celsius. Nach dem Ablassen des Kohlendioxids bleibt das Aerogel zurück, also Siliziumdioxid in Form einer netzartig verzweigten Struktur. Die benötigten Anlagen sind ziemlich teuer, und die Produktionszyklen beanspruchen eine Menge Zeit und Wartung. Ausserdem verbraucht das Verfahren viel Energie. Punkte, die mit Koebels neuem Verfahren entscheidend verbessert werden.

Ein sehr wichtiger Faktor in der Produktion ist darüber hinaus die Zugabe von chemischen Substanzen in das Lösemittel, die das Aerogel wasserabweisend machen. «Sonst könnte sich das Aerogel später mit Wasser vollsaugen», erklärt Koebel. Das würde die Wärmeisolation zunichte machen. Es könnte auch zum Versagen von Bauteilen führen, zum Beispiel durch Zerbröseln.

Die Suche nach Verbesserungen geht noch weiter: Jetzt entwickeln die Wissenschaftler an der Empa und in einem Spinoff namens Nexaero ein «semikontinuierliches» Produktionsverfahren: Herkömmliche Batch-Verfahren, bei denen die Produktion Schritt für Schritt in einzelnen Rührkesseln abläuft, wären zu langsam und darum ungeeignet. Bei semikontinierlichen Verfahren gibt es nur wenige Unterbrechungen zwischen der Zugabe der Grundstoffe und dem fertigen Produkt.

Am Ende der Trocknung soll das Granulat dann «wie aus einem Gipfeli-Backtunnel» herauskommen, wie es Koebel scherzhaft beschreibt. Das wäre für die Massenproduktion ein wichtiger Fortschritt. Koebel nimmt an, dass schon bis 2020 eine Kleinproduktion läuft. Geht alles nach Plan, werden zwei Jahre später auch grosse Kapazitäten verfügbar sein.

Sven Titz ist freier Wissenschaftsjournalist in Berlin.