Frisch aus dem 3D-Druck: Antischock-Metall

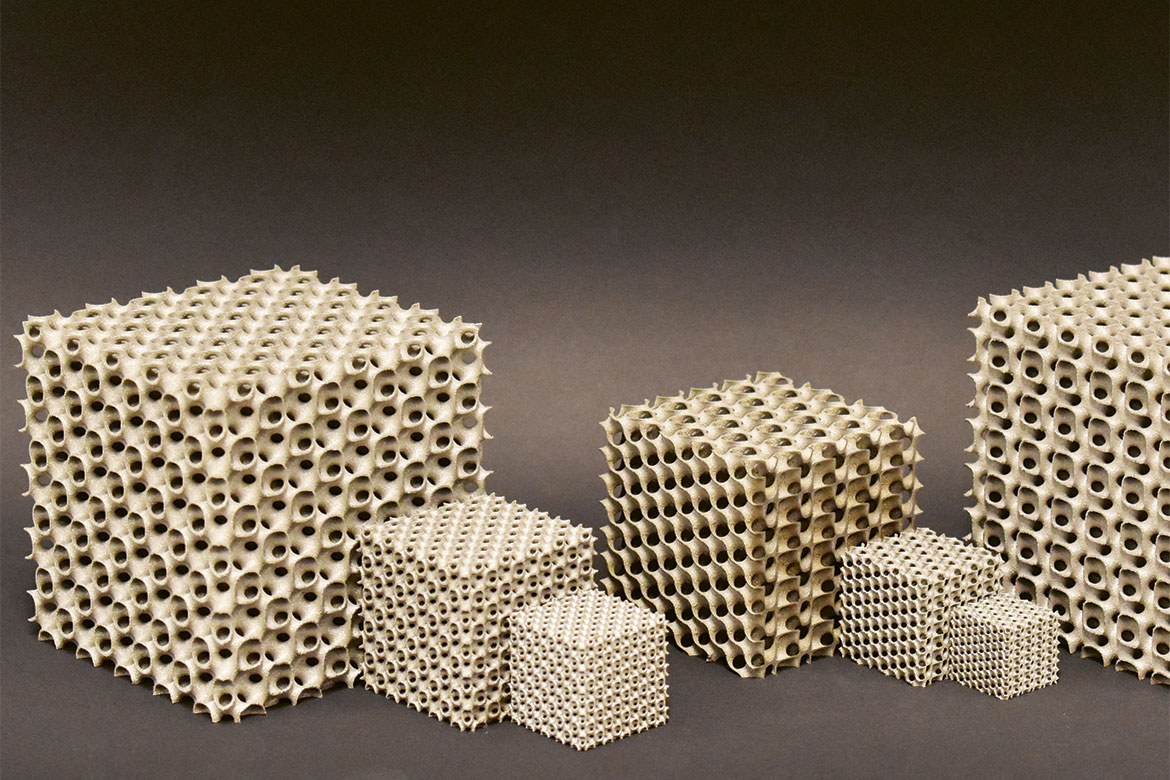

Metallschaum mit Kammern voll Luft, aber präzise angeordnet – wie das Drucken in 3D Metall mehr Stossfestigkeit verleiht.

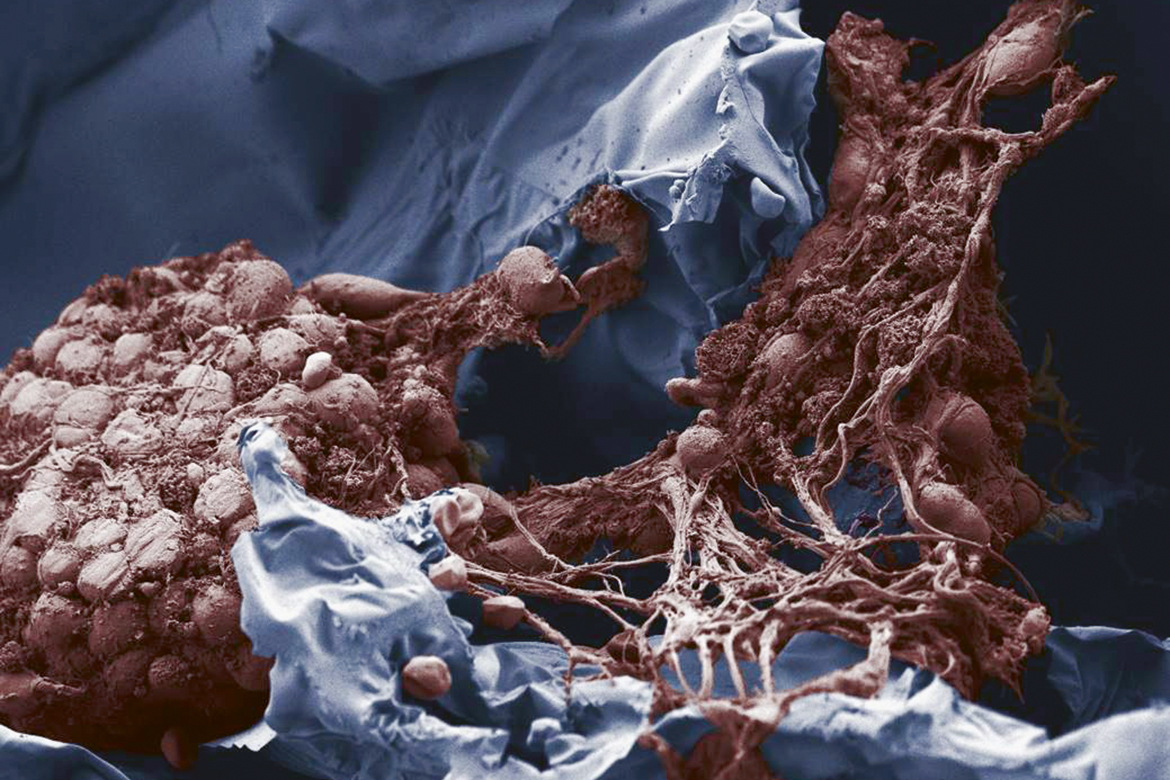

Die repetitiven Hohlräume verleihen dem Metall spezielle Eigenschaften. | Bild: Colin Bonatti, Dirk Mohr

Das Drucken in 3D entwickelt sich rasant weiter, auch bei Metallen: Ein Laser schmilzt Stahlpulver, und die Flüssigkeit wird wie in konventionellen Verfahren abgelagert. Auf diese Weise hat Dirk Mohr, Forscher an der ETH Zürich, ein Metallgitter entwickelt, das dank repetitiv angeordneten Hohl- und Vollräumen optimierte Eigenschaften für die Dämpfung von Stössen besitzt.

Dirk Mohr hatte sich bereits vor fünfzehn Jahren während seines Studiums mit diesem Thema beschäftigt. Doch damals existierten solche dreidimensionalen Strukturen nur auf Papier: «Das waren reine Gedankenspiele, die sich praktisch nicht umsetzen liessen. Ich habe eher eine Ingenieur-Mentalität und verfolgte diese Arbeiten deshalb nicht weiter. Doch aufgrund der Entwicklung der additiven Fertigung konnte ich sie wieder aus der Schublade holen.»

Das neue Material erinnert an Metallschaum: eine Stahlmasse, die viel Luft in kleinen Kammern enthält. Bei Schaum ist die Struktur aber ziemlich willkürlich, weil sich beim Einblasen von Gas in die Metallschmelze zufällig Blasen bilden. Im Gegensatz dazu kann beim 3D-Druck die Struktur präzise gesteuert werden – und so auch die Eigenschaften des Materials.

Dirk Mohr und sein Doktorand Colin Bonatti haben ein isotropes Material entwickelt: Die Poren des Metalls folgen einem schalenartigen Design – eine geschwungene, komplexe Struktur, die auf dem Computer entwickelt und so optimiert wird, dass sie Schläge verteilen und die Verformungen beschränken kann. «Dieser Ansatz eignet sich zur Konzeption massgeschneiderter Komponenten, wie ultraleichte Absorber von mechanischer Energie oder biomedizinische Implantate», erklärt Dirk Mohr, «für eine industrielle Produktion wie in der Automobilindustrie müssen aber zuerst die Kosten für die additive Metallfertigung sinken».